Powłoki przewodzące to niepozorne, a zarazem kluczowe ogniwo współczesnej elektroniki precyzyjnej. Od mikroskopijnych sensorów po zaawansowane układy scalone – bez nich nie byłoby możliwe stworzenie wielu technologii, które dziś uznajemy za oczywiste. W tym artykule podzielę się z Tobą praktycznym spojrzeniem na ich działanie, zastosowanie i znaczenie. Odpowiem na pytania, które być może sam(a) sobie zadajesz – bez technicznego żargonu, za to z doświadczeniem i konkretem.

Jak działają powłoki przewodzące w elektronice precyzyjnej?

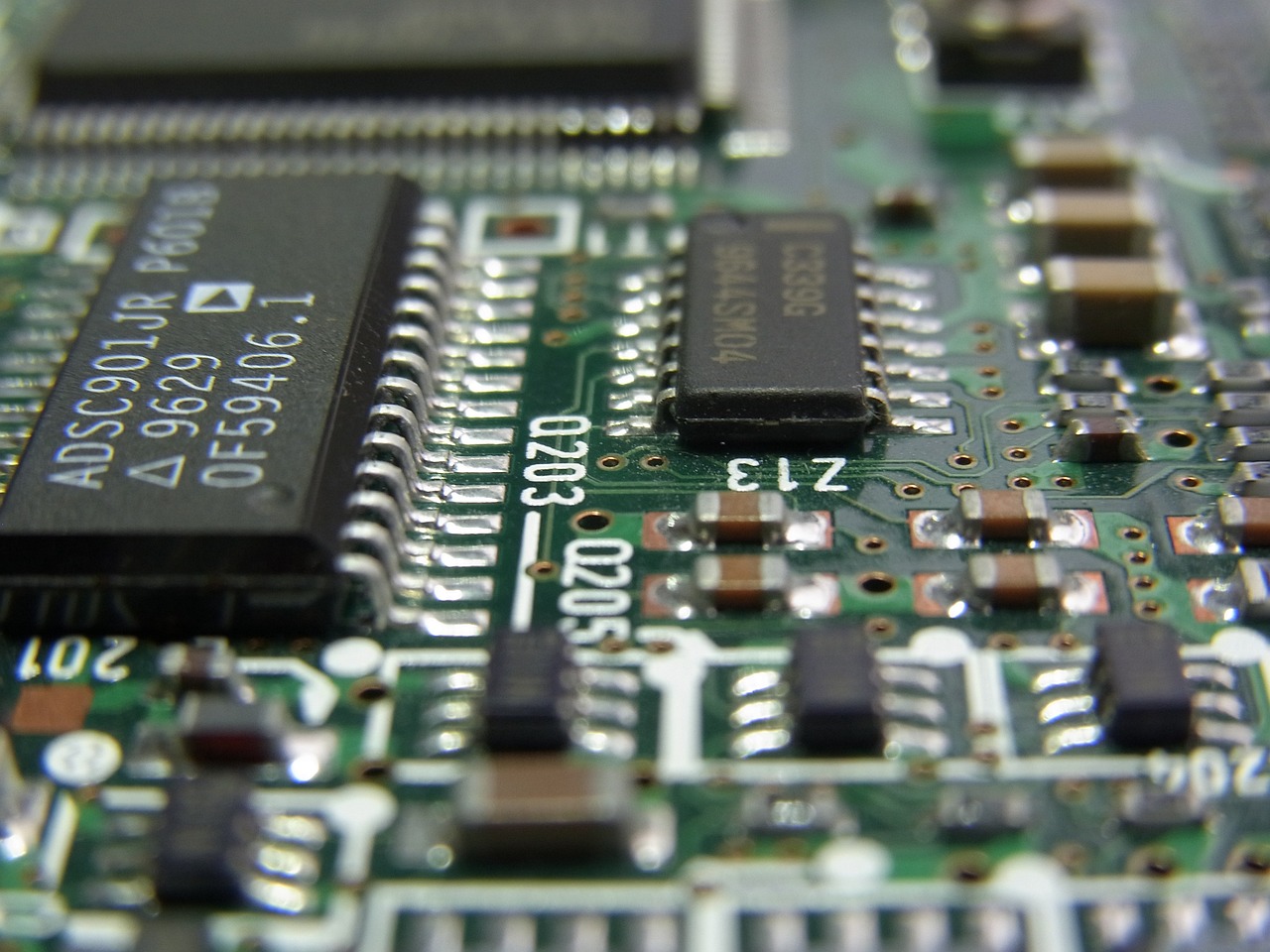

Powłoki przewodzące umożliwiają przepływ prądu w mikroskali i chronią wrażliwe układy przed zakłóceniami. To one tworzą mikrościeżki, ekranują i redukują oporność w urządzeniach, które wymagają absolutnej precyzji.

Powłoki przewodzące to cienkie warstwy metali lub materiałów polimerowych, które nanoszone są na różne podłoża – np. szkło, ceramikę czy tworzywa sztuczne. Dzięki ich właściwościom elektrycznym można uzyskać trwałe i stabilne połączenia sygnałowe bez konieczności stosowania klasycznych przewodów.

W elektronice precyzyjnej, gdzie milimetry robią różnicę, liczy się nie tylko przewodność, ale też odporność na czynniki zewnętrzne – wilgoć, ciepło, drgania. Powłoki spełniają te wymagania idealnie, umożliwiając miniaturyzację i niezawodność układów.

Co ciekawe, w wielu nowoczesnych urządzeniach – od smartfonów po drony – powłoki przewodzące są jedynym sposobem na zapewnienie przewodnictwa, tam gdzie inne metody zawodzą.

Zalety stosowania powłok przewodzących:

- Zmniejszenie oporu elektrycznego

- Ekranowanie elektromagnetyczne

- Możliwość nanoszenia na dowolne powierzchnie

- Zwiększenie trwałości i niezawodności układów

- Ułatwienie miniaturyzacji elektroniki

Gdzie dokładnie stosuje się powłoki przewodzące w elektronice precyzyjnej?

Najczęściej w układach scalonych, sensorach i ekranach dotykowych, ale nie tylko – ich zastosowanie jest znacznie szersze.

W układach scalonych powłoki przewodzące tworzą mikropołączenia między elementami, zapewniając precyzyjny transfer sygnału. W sensorach – np. ciśnienia, ruchu, gazu – umożliwiają szybkie reakcje i niską rezystancję.

W ekranach dotykowych (smartfony, tablety) przewodzące warstwy odpowiadają za wykrywanie dotyku i jego lokalizację, działając w sposób niewidoczny dla oka, ale kluczowy dla użytkownika.

Nie mniej ważne jest ich zastosowanie w sprzęcie medycznym, np. w EKG czy urządzeniach do pomiaru EEG, gdzie stabilność sygnału ma bezpośredni wpływ na zdrowie pacjenta.

Główne obszary zastosowania:

- Mikrosystemy elektromechaniczne (MEMS)

- Ekrany dotykowe i panele sterujące

- Czujniki środowiskowe i biologiczne

- Urządzenia medyczne i laboratoryjne

- Elektronika lotnicza i wojskowa

Jakie materiały są wykorzystywane w powłokach przewodzących?

Najczęściej: srebro, miedź, złoto, grafen oraz przewodzące polimery. Każdy z nich ma inne właściwości i zastosowania.

Srebro to jeden z najlepszych przewodników – stosowany tam, gdzie liczy się ekstremalnie niski opór. Miedź – tańsza, ale nadal wydajna – dominuje w produkcji masowej. Złoto z kolei stosuje się w aplikacjach wymagających najwyższej odporności na korozję.

Grafen to materiał przyszłości – lekki, elastyczny i przewodzący – doskonale sprawdza się w elastycznej elektronice. Przewodzące polimery zaś są wykorzystywane tam, gdzie potrzebna jest transparentność i elastyczność, np. w wyświetlaczach OLED.

Najpopularniejsze materiały powłok:

- Srebro – najwyższa przewodność, niski opór

- Miedź – ekonomiczna i trwała

- Złoto – odporność na korozję

- Grafen – elastyczność i lekkość

- Polimery przewodzące – przezroczystość i giętkość

Jak nanoszone są powłoki przewodzące na podłoża?

Poprzez techniki takie jak napylanie, drukowanie, elektroosadzanie lub zanurzeniowe nanoszenie warstw. Dobór metody zależy od zastosowania.

Napylanie (np. sputtering) to metoda stosowana przy produkcji układów scalonych, dająca bardzo cienkie, równomierne warstwy. Drukowanie atramentem przewodzącym to szybki sposób produkcji elastycznych układów na foliach lub tekstyliach.

Elektroosadzanie wykorzystuje prąd do osadzania metalu na powierzchni – to świetna metoda przy bardziej złożonych strukturach. Natomiast nanoszenie zanurzeniowe (dip coating) sprawdza się przy większych komponentach lub seryjnej produkcji.

Popularne techniki nanoszenia:

- Napylanie fizyczne (PVD) – najwyższa precyzja

- Druk atramentowy – szybka i tania produkcja

- Elektroosadzanie – kontrola grubości i składu

- Dip-coating – efektywność dla większych powierzchni

FAQ – najczęściej zadawane pytania o powłoki przewodzące

- Czy powłoki przewodzące można stosować na elastycznych materiałach?

Tak – szczególnie przy użyciu grafenu lub przewodzących polimerów. - Jakie są największe wyzwania w stosowaniu powłok przewodzących?

Odporność na warunki zewnętrzne, mikropęknięcia, trwałość połączeń. - Czy powłoki przewodzące są drogie w produkcji?

To zależy od materiału – srebro i złoto są droższe, ale np. drukowane polimery są tańsze. - Gdzie mogę znaleźć firmy oferujące takie powłoki?

Wystarczy wpisać w Google „powłoki przewodzące elektronika precyzyjna” – wiele firm specjalizuje się w niszowych rozwiązaniach.

Chcesz wdrożyć powłoki przewodzące do swojego projektu?

Daj mi znać – pomogę Ci dobrać technologię i materiał najlepiej dopasowany do Twoich potrzeb.