W dzisiejszym przemyśle, gdzie jakość, trwałość i wydajność urządzeń oraz materiałów mają kluczowe znaczenie, nowoczesne technologie nanoszenia powłok specjalistycznych odgrywają niezwykle ważną rolę. Powłoki ochronne to niezbędny element wielu branż, od przemysłu chemicznego, przez motoryzację, aż po elektronikę. Dzięki innowacyjnym rozwiązaniom nanoszenia, możliwe stało się stworzenie bardziej wytrzymałych, odpornych i funkcjonalnych materiałów, które spełniają najbardziej rygorystyczne wymagania. W tym artykule przedstawimy najnowsze technologie nanoszenia powłok specjalistycznych, które zmieniają oblicze nowoczesnych procesów produkcyjnych.

Czym są powłoki specjalistyczne?

Powłoki specjalistyczne to cienkie warstwy materiałów, które nakłada się na powierzchnię różnych elementów w celu ich ochrony przed uszkodzeniami mechanicznymi, chemicznymi, termicznymi oraz przed korozją. Powłoki te mogą być wykorzystywane do poprawy właściwości materiałów, takich jak odporność na zużycie, twardość, przewodność elektryczna czy izolacyjność termiczna. Technologia nanoszenia powłok ma kluczowe znaczenie, ponieważ decyduje o trwałości, jakości i funkcjonalności tych powłok.

Nowoczesne technologie nanoszenia powłok specjalistycznych

Technologia natryskiwania plazmowego (Plasma Spraying)

Natryskiwanie plazmowe jest jedną z najnowocześniejszych metod nanoszenia powłok, która wykorzystuje plazmę – zjonizowaną, wysokotemperaturową gazową substancję – do rozpylenia materiału na powierzchnię elementu. Dzięki tej technologii możliwe jest nanoszenie bardzo trwałych powłok, odpornych na ekstremalne warunki, takie jak wysokie temperatury czy agresywne substancje chemiczne. Powłoki nanoszone tą metodą są wykorzystywane m.in. w przemyśle lotniczym, energetycznym oraz w produkcji sprzętu medycznego.

Nanotechnologia – powłoki nano

Jednym z najbardziej innowacyjnych podejść w nanoszeniu powłok specjalistycznych jest wykorzystanie nanotechnologii. Dzięki tej technologii możliwe jest tworzenie powłok o grubości na poziomie nanometrów, co zapewnia precyzyjne i równomierne pokrycie powierzchni. Powłoki nano mają wyjątkowe właściwości, takie jak zwiększona odporność na korozję, niski współczynnik tarcia czy zmniejszenie przyczepności zabrudzeń. Powłoki te są stosowane w elektronice, optyce, a także w medycynie, gdzie wymagana jest wysoka czystość powierzchni.

Technologia PVD (Physical Vapor Deposition)

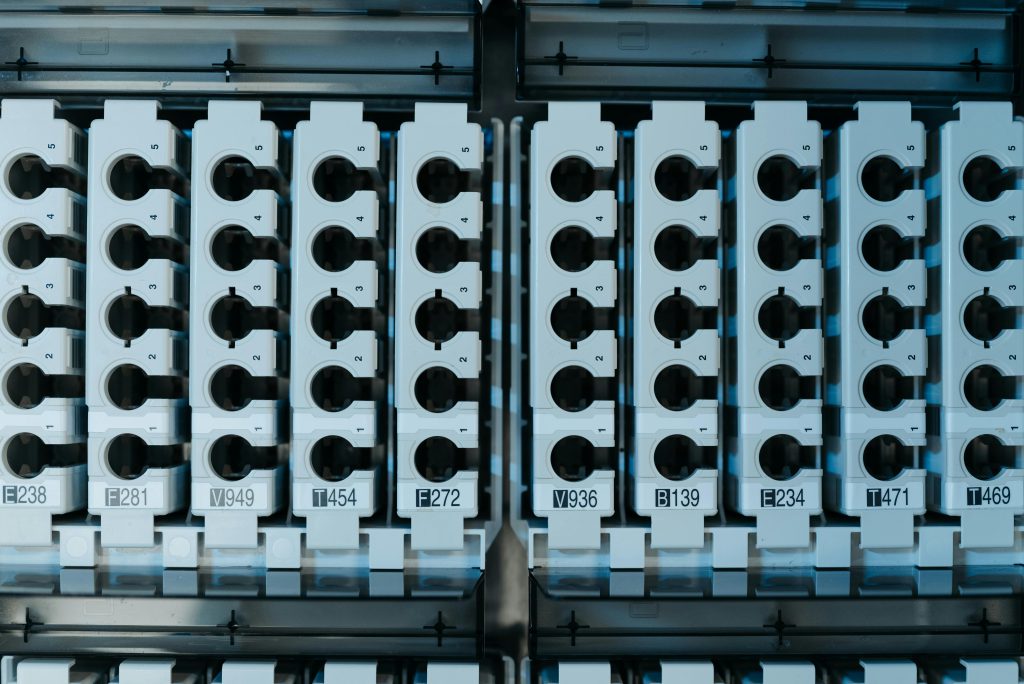

Physical Vapor Deposition (PVD) to metoda nanoszenia cienkowarstwowych powłok poprzez odparowanie materiału w próżni i skondensowanie go na powierzchni elementu. Ta technologia pozwala na uzyskanie powłok o wysokiej twardości, odporności na ścieranie oraz niskiej podatności na korozję. PVD znajduje zastosowanie w produkcji narzędzi skrawających, elementów elektronicznych, a także w wykończeniach estetycznych, takich jak biżuteria czy elementy motoryzacyjne.

Technologia CVD (Chemical Vapor Deposition)

Podobnie jak PVD, Chemical Vapor Deposition (CVD) jest procesem nanoszenia cienkowarstwowych powłok, jednak w tym przypadku wykorzystuje się reakcje chemiczne gazów w celu osadzenia materiału na powierzchni podłoża. CVD pozwala na tworzenie powłok o doskonałej jednorodności oraz precyzyjnie kontrolowanej grubości. Dzięki tej metodzie powstają powłoki o wyjątkowej trwałości, odporności na ścieranie i wysokich temperaturach. Technologie CVD są powszechnie stosowane w przemyśle półprzewodnikowym, lotniczym oraz przy produkcji narzędzi skrawających.

Technologia elektroosadzania (Electroplating)

Elektroosadzanie, czyli osadzanie materiału z roztworu elektrolitycznego za pomocą prądu elektrycznego, to jedna z najstarszych metod nanoszenia powłok. Chociaż nie jest nowoczesną technologią w sensie nowatorskich metod, to wciąż jest szeroko stosowana w produkcji powłok ochronnych, szczególnie w przemyśle motoryzacyjnym oraz elektronicznym. Elektroosadzanie umożliwia nanoszenie cienkowarstwowych powłok metalicznych, które zapewniają ochronę przed korozją i zużyciem.

Nanoszenie powłok przy użyciu druku 3D

Druk 3D to jedna z najbardziej innowacyjnych technologii w przemyśle, która znajduje zastosowanie także w nanoszeniu powłok specjalistycznych. Wykorzystując druk 3D, możliwe jest tworzenie skomplikowanych struktur powłokowych, które są idealnie dopasowane do geometrii podłoża. Dzięki temu, proces ten umożliwia naniesienie powłok ochronnych w miejscach trudnodostępnych lub o niestandardowych kształtach. Ta technologia znajduje zastosowanie w medycynie, przemyśle lotniczym oraz motoryzacyjnym.

Dlaczego warto inwestować w nowoczesne technologie nanoszenia powłok?

Wydajność i oszczędności

Nowoczesne technologie nanoszenia powłok specjalistycznych pozwalają na uzyskanie powłok o doskonałych właściwościach ochronnych przy mniejszym zużyciu materiałów i czasu. Dzięki tym metodom możliwe jest znaczne zwiększenie efektywności procesów produkcyjnych i zmniejszenie kosztów związanych z naprawami i wymianą uszkodzonych elementów.

Zwiększona trwałość i niezawodność

Powłoki naniesione nowoczesnymi technologiami oferują wyjątkową odporność na ścieranie, korozję, wysokie temperatury oraz agresywne substancje chemiczne. Zastosowanie takich powłok w urządzeniach przemysłowych przekłada się na ich długowieczność i niezawodność, co w konsekwencji minimalizuje przestoje i awarie.

Możliwości w zakresie innowacyjnych aplikacji

Nowoczesne technologie nanoszenia powłok otwierają drzwi do nowych aplikacji, które wcześniej były niemożliwe do zrealizowania. Dzięki zaawansowanym rozwiązaniom, takim jak nanotechnologia czy druk 3D, możliwe jest tworzenie skomplikowanych powłok, które idealnie odpowiadają specyficznym wymaganiom różnych branż, takich jak medycyna, elektronika czy przemysł lotniczy.

Podsumowanie

Nowoczesne technologie nanoszenia powłok specjalistycznych zmieniają sposób, w jaki podchodzimy do ochrony materiałów i urządzeń w wielu branżach. Dzięki innowacyjnym metodom, takim jak natryskiwanie plazmowe, PVD, CVD czy nanotechnologia, możliwe stało się tworzenie powłok o wyjątkowych właściwościach ochronnych, które poprawiają trwałość, wydajność i niezawodność urządzeń. Inwestowanie w te technologie to klucz do zwiększenia efektywności procesów produkcyjnych oraz uzyskania produktów o wyższej jakości i długoterminowej trwałości.